Fibre de carbone. Jusqu’à tout récemment, l’expression évoquait des visions de technologie exotique, de voitures de Formule 1 et de chasseurs à réaction « Stealth ».

Depuis quelques années, ce mystérieux matériau a gagné un peu en popularité et ne constitue plus l’apanage des entreprises à gros budget, comme l’indique son apparition sur des bicyclettes haut de gamme ainsi que dans divers composants (pièces d’origine et pièces de rechange) de motocyclettes et autres applications de haute performance (pensez aux modèles Ducati S et Aprilia Factory par exemple). Pourquoi cet intérêt soudain pour ce matériau mystique? La réponse à cette question peut se résumer tout simplement ainsi : réduction de poids.

Plusieurs lecteurs se rappelleront qu’il n’y a pas si longtemps, le titane était l’apanage exclusif des véhicules de course des équipementiers, et nous voilà en 2008 et le matériau est couramment utilisé dans les systèmes d’échappement des motos sport par exemple. On peut dire la même chose du magnésium. Est-ce que la fibre de carbone suivra leurs traces?

Nomenclature et origines

La fibre de carbone fait partie d’une famille de matériaux appelés les composites. Il s’agit de matériaux faits de deux ou plusieurs matériaux constitutifs qui demeurent séparés et distincts à l’échelle macroscopique tout en formant un seul composant. Autrement dit, les produits ne subissent pas de réaction chimique, mais demeurent deux entités chimiques séparées. Les matériaux composites les plus primitifs comprenaient la paille et la boue utilisées afin de fabriquer des briques pour la construction de bâtiments. La fibre de verre constitue un autre exemple plus moderne (et mieux connu) de ce type de matériau.

Pour en revenir aux matériaux constitutifs, ceux-ci peuvent être classés en deux catégories : renforcement et matrice. Le renforcement est une fibre robuste (telle que la fibre de verre, le Kevlar ou la fibre de carbone) qui donne au matériau sa résistance à la traction. Quant à la matrice, généralement un polymère ou un époxyde, elle agit comme un adhésif afin de lier les fibres ensemble. Elle aide également le matériau composite à résister à la dégradation et protège les fibres de l’environnement. Le synergisme résultant de la combinaison de ces éléments donne des propriétés matérielles que n’offrent pas les matériaux naturels.

Compte tenu de ce qui précède et pour plus de précision, ce que nous appelons communément fibre de carbone devrait en fait être appelé plastique renforcé de fibre de carbone. Au sens propre, la fibre de carbone (parfois appelée graphite ou fibre de graphite) désigne habituellement le tissu fait de fils fabriqués à partir de brins de carbone extrêmement fins.

L’histoire de ce matériau remonte à la fin du 19e siècle lorsque Thomas Edison et Joseph Saw ont inventé une ampoule électrique à l’aide de fibre de carbone obtenue en carbonisant du coton et du bambou. Les choses ont très peu changé par la suite jusqu’en 1957, lorsque des scientifiques ont découvert comment fabriquer la fibre à partir de coton et de rayonne. Le prochain développement important s’est produit en 1961, lorsque la fibre a commencé à être fabriquée à partir de polyacrylonitrile (PAN) à Osaka, au Japon. Cette avancée a marqué le début des matériaux en fibre de carbone de « haute performance », puisque c’est à cette époque qu’on a découvert que le tissu obtenu en tissant des brins de carbone représentait un élément constitutif formidable pour un matériau composite extrêmement léger et rigide (essentiellement celui que nous connaissons aujourd’hui). En 1971, de petites quantités de fibre de carbone PAN ont été produites et vendues dans l’industrie, puis ont commencé à apparaître sur des cannes à pêche et des bâtons de golf dès 1973. Au milieu des années 1970, des fils de fibre de carbone de haute performance étaient utilisés dans l’industrie aéronautique et aérospatiale. L’utilisation de plastique renforcé de fibre de carbone s’est notamment répandue dans cette dernière dès que les ingénieurs aérospatiaux se sont rendu compte des réductions du poids possibles comparativement aux matériaux traditionnels comme les métaux. Repoussant toujours les limites, le matériau a également fait ses débuts en Formule 1 en 1981 avec McLaren et est devenu depuis un élément essentiel du monde de la course automobile.

Plus récemment, les efforts considérables en matière d’énergies renouvelables ont entraîné une explosion de la demande puisque les pales de 50 m de long utilisées dans les éoliennes sont faites de plastique renforcé de fibre de carbone. L’industrie aérospatiale continue également d’étendre son utilisation du matériau, comme l’indique clairement le fait que les plus récents avions de passagers vedettes, soit le Boeing 787 et l’Airbus A380, sont faits de plastique renforcé de fibre de carbone à 60 et 50 % respectivement! Dans l’industrie automobile, le matériau commence enfin à apparaître sur le marché des automobiles de performance haut de gamme. Ainsi, la dernière M6 de BMW possède des pare-chocs avant et arrière, un toit, des poutres et des structures internes en plastique renforcé de fibre de carbone. Plus près de chez nous, General Motors a aussi commencé à utiliser le matériau sur son modèle Corvette haut de gamme.

Le prix du plastique renforcé de fibre de carbone a longtemps constitué son talon d’Achille et limité son utilisation. Une demande croissante, résultat d’une augmentation du nombre d’applications dans le domaine des articles de sport et dans les industries mécaniques plus générales, a heureusement coïncidé avec une baisse régulière du prix au fil des ans. Par conséquent, le matériau est à présent utilisé dans une multitude d’applications allant des bicyclettes aux casques et des bateaux aux motocyclettes, ce qui n’est que le début. Si l’industrie aérospatiale consomme actuellement environ 41 % du plastique renforcé de fibre de carbone produit, cette proportion devrait chuter à mesure que d’autres industries prennent le train en marche et adoptent le matériau.

Propriétés

Pourquoi le plastique renforcé de fibre de carbone est-il si attrayant pour les ingénieurs? Eh bien, ce matériau est généralement considéré comme le plus robuste qu’on connaisse et possède un rapport résistance/poids incomparable. Sa résistance provient de la fibre de carbone (chaque filament de carbone étant constitué de longues feuilles minces comme le graphite), dont la résistance à la traction est environ dix fois supérieure à celle de l’acier. Ainsi, un pouce carré de fibre de carbone peut résister à une traction de 226 500 kg (500 000 livres)! En fin de compte, les structures en plastique renforcé de fibre de carbone peuvent être jusqu’à 75 % plus légères que celles en acier et dix fois plus robustes. Leur longévité est également un avantage puisqu’elles ne connaissent pas de problèmes d’allongement, de fluage, de fatigue, de pliage, de faiblesse ou de corrosion avec le temps. De plus, le matériau peut être enroulé, tressé, enveloppé, stratifié ou taillé de façon unique afin de répondre aux exigences de sécurité et de performance. La fibre de carbone conduit aussi l’électricité, contrairement à la plupart des fibres de renforcement. Enfin, elle ne se dilate pas et ne se contracte pas lorsque la température change, ce qui est important pour les avions stationnés sur une piste tropicale un instant, puis volant dans la stratosphère glaciale dix minutes plus tard.

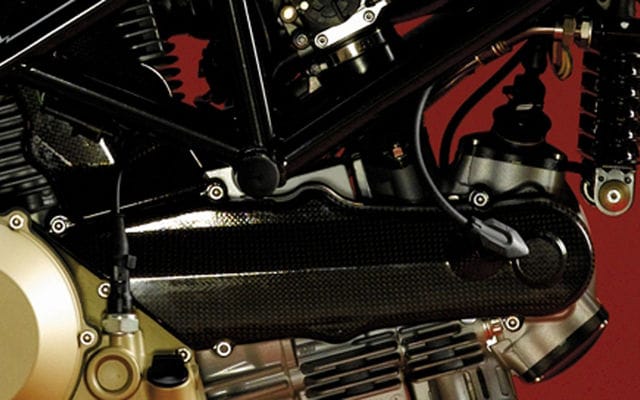

Photo : P1100450 (note : pas trop grande)

À ce stade, on pourrait croire qu’il s’agit du matériau idéal, mais il comporte également des inconvénients, dont le principal est sa faible résistance aux chocs (comparativement à d’autres plastiques renforcés de fibre). En fait, une fois que la fibre commence à se défaire, le résultat peut être catastrophique. Les amateurs de Formule 1 se souviendront sûrement d’incidents ayant nécessité le drapeau jaune ou la voiture de sécurité après une collision, la piste étant jonchée de fragments pointus de plastique renforcé de fibre de carbone. Afin de résoudre ce problème, les ingénieurs utilisent souvent d’autres matériaux donnant à ce plastique plus de flexibilité. Par exemple, les fabricants de kayaks le mélangent souvent avec d’autres matériaux comme le Kevlar ou la fibre de verre. Ainsi, un seul matériau peut être obtenu en tissant des fils de fibre de carbone et de Kevlar ou en alternant des couches de fibre de carbone et de Kevlar.

Un problème connexe est la difficulté de détecter les bris, car le plastique renforcé de fibre de carbone peut absorber un choc et sembler intact, mais en réalité présenter un bris interne extrêmement difficile à détecter. Essentiellement, la science permettant de déterminer les défauts des matériaux composites demeure assez primitive. On peut procéder à un examen attentif avec une lumière vive en recherchant le délaminage dans certains cas, mais cette méthode n’est pas infaillible. Une approche plus sophistiquée utilise les ultrasons afin de capter les échos doubles signifiant le délaminage. Les ultrasons sont assez directs sur une surface plate, mais au niveau des articulations, qui constituent habituellement les zones critiques, les couches de fibre confondues donnent logiquement des échos confondus. Les ingénieurs peuvent alors comparer les nouveaux résultats des ultrasons aux résultats précédents en recherchant les différences entre les échos signalant le délaminage. Même si des signes de dommages sont détectés, les matériaux composites sont difficiles à réparer, car le perçage coupe la fibre qui donne sa résistance au matériau. C’est pour cette raison que les composants sont généralement collés et non vissés en place. Enfin, étant donné sa composition en carbone, le plastique renforcé de fibre de carbone ne doit pas être exposé aux flammes.

Éléments de base de la production

La production du plastique renforcé de fibre de carbone est un processus en plusieurs étapes qui commence bien sûr par la production des matières premières mêmes. Dans le cas de la fibre de carbone, l’élément de base peut être une substance composée d’un polymère à longue chaîne avec des atomes de carbone formant la « colonne vertébrale » principale de la molécule (comme le polyacrylonitrile ou PAN), la chaleur ou des produits chimiques étant utilisés afin de retirer tout ce qui n’est pas du carbone de la molécule en laissant la « colonne vertébrale » intacte. La fibre est alors tissée afin de produire une « étoffe » qui formera la base du plastique renforcé de fibre de carbone. Lors de notre visite chez Christian Bourdages, propriétaire d’ExtremeGraphic Moto Design (fabricant de nombreux composants de fibre de verre et fibre de carbone pour le marché de rechange des pièces de motos), celui-ci nous a affirmé qu’il n’existait actuellement que quatre sources de cette fibre dans le monde et que la croissance rapide de la demande (due en grande partie à la prospérité de l’économie chinoise) faisait monter son prix et la rendait plus difficile à obtenir.

Photo : Carbo Tech, vignette : Le cadre en fibre de carbone (par Carbon Tech) anciennement disponible pour la Ducati 916.

Lorsqu’il s’agit de la fabrication même du plastique renforcé de fibre de carbone, il existe différentes techniques adaptées aux applications uniques et de quantité moyenne ou élevée. La production en faible quantité utilise généralement des moules et une technologie de moulage par transfert de résine, tandis qu’à l’autre extrême les pièces produites en quantité élevée peuvent être matricées en utilisant des matériaux composites thermoplastiques. En combinant cette technique avec le moulage par injection, des centaines de pièces par heure peuvent être facilement produites.

Quelle que soit la technique utilisée, il est important d’orienter la fibre très précisément dans la direction supportant la charge. Comme les couches du contreplaqué, les brins de chaque couche de fibre sont résistants dans une direction, mais faibles dans l’autre. Il est donc important d’en tenir compte en disposant la fibre. Enfin, toutes les précautions doivent être prises afin de minimiser les vides, car ceux-ci constituent la principale source de dommages et de bris du plastique renforcé de fibre de carbone.

Si le choix de la fibre se limite essentiellement à différents motifs de tissage et à différentes dimensions de brins, il en va autrement des matrices. En fait, diverses résines sont disponibles et utilisées pour la fabrication du plastique renforcé de fibre de carbone, chacune présentant des propriétés, des avantages et des inconvénients particuliers. La résine époxyde est la plus dure et la plus résistante. Par contre, elle est aussi la plus coûteuse et a tendance à jaunir lorsqu’elle est exposée aux rayons ultraviolets. Une deuxième possibilité est le polyester, la même substance typiquement utilisée pour la fibre de verre. Le polyester est facilement disponible et offre une résistance et une longévité exceptionnelles. Christian Bourdages nous a d’ailleurs affirmé qu’il s’agit de la résine qu’il utilise le plus souvent. Enfin, il y a l’ester, la plus faible des résines recommandées. Il est à noter que toutes ces résines peuvent être et sont également utilisées dans la fibre de verre. Cependant, l’élément clé donnant au plastique renforcé de fibre de carbone sa résistance exceptionnelle demeure la fibre de carbone même, et c’est pourquoi ce matériau présente généralement une teneur en fibre de 40 à 60 % par volume.

Il existe une autre possibilité en ce qui concerne les combinaisons de fibre de carbone et de résine, soit la fibre de carbone préimprégnée. Comme ce nom l’indique, la résine est préimprégnée dans la fibre. Ce type de plastique renforcé de fibre de carbone doit cuire dans un four à 90,5 ºC (195 ºF) afin que la résine devienne active et uniforme. En plus d’être coûteux, il doit également être entreposé dans un environnement frais (réfrigérateur) en tout temps avant d’être utilisé. Malgré cela, son utilisation devient de plus en plus répandue.

La production en pratique

Ayant eu le privilège de visiter l’atelier d’ExtremeGraphic Moto Design à Jonquière, nous avons pu observer directement le processus de production des composants de plastique renforcé de fibre de carbone. Au cours des dernières années, l’entreprise de Christian Bourdages a développé une expertise reconnue dans le moulage de composants de plastique renforcé de fibre de carbone et de fibre de verre. Bien sûr, étant donné que le processus de fabrication de base est le même pour les deux produits, sans parler des moules utilisés, il s’agit d’une combinaison logique.

Le processus de moulage par transfert de résine commence par le positionnement d’une étoffe de fibre de carbone entre deux moules. Il est à noter que les deux moules sont scellés ensemble grâce à des lèvres de caoutchouc assurant une fermeture hermétique. Un conduit est ensuite fixé à un raccord de purge d’air sur l’un des moules. Ce conduit est utilisé afin d’aspirer l’air hors du moule à une pression de -14 lb/po2 (ou une atmosphère). Un autre conduit (sur le moule opposé) est alors relié au contenant de résine. Le vide créé permet à la résine de pénétrer dans le moule et de remplir la cavité disponible. Afin d’empêcher la formation de microbulles dans la résine, l’excès de résine est aspiré à une pression de -7 lb/po2 (ou une demi-atmosphère). La résine pénètre dans le moule jusqu’à ce que celui-ci soit plein, puis le conduit d’alimentation est pincé afin d’arrêter le débit. Dans le cas de la résine de polyester utilisée lors de notre visite, le moule sèche ensuite pendant approximativement 15 minutes à une température ambiante de 23,3 ºC (74 ºF). Étant donné que la résine sèche sous vide, il n’y a pas d’odeur émise. Une fois la période de séchage terminée, un conduit d’air comprimé est fixé à l’un des raccords d’air et l’air est utilisé afin de séparer les moules l’un de l’autre. La nouvelle pièce est alors retirée, inspectée, coupée, percée (pour les trous de fixation), poncée à l’eau et préparée pour l’apprêt et la peinture. Dans la plupart des cas, un revêtement transparent est appliqué, mais certaines pièces sont simplement peintes de la couleur désirée.

La fibre de carbone et la moto de nos jours

Tel que mentionné auparavant, certaines motos de performance haut de gamme sont équipées de série avec des composants de fibre de carbone (garde-boue, etc..) dans le but de réduire le poids, jazzer le marketing et ajouter une touche d’exclusivité. Le marché des pièces de rechange est particulièrement actif dans ce domaine et offre toute une gamme de produits incluant des jantes, malgré qu’elles soient toujours vendues à un prix exorbitant. Du côté positif, elles sont significativement plus légères, et réduisent grandement le poids non suspendu ainsi que le moment d’inertie, ce qui résulte en une direction beaucoup plus légère et facilite les transitions de gauche à droite. Une plus grande utilisation de FC dans les années à venir est intimement reliée au coût. Bien que plusieurs rêvent d’une supersport légal sur route de 100 kg, peu pourraient se l’offrir. Du côté plus réaliste cependant, en vue des efforts importants des manufacturiers dernièrement pour construire des motos plus légères (pour des raisons évidentes telles performance et conduite améliorées, économie d’essence), jumelés au défi grandissant de rencontrer des normes d’émissions de plus en plus sévères (ce qui implique entre autres des convertisseurs catalytiques plus lourds), il serait normal qu’ils explorent de nouvelles avenues, incluant l’utilisation de fibres de carbone. En d’autres mots, il n’est pas déraisonnable d’espérer voir des composants de fibre de carbone sur des motos populaires chez votre concessionnaire dans un futur pas très lointain.

L’avenir

Qu’est-ce que l’avenir réserve au plastique renforcé de fibre de carbone? Eh bien, pour commencer, nous sommes convaincus que son utilisation continuera de s’accroître, mais le potentiel de découverte de nouvelles propriétés est peut-être encore plus important, tout comme la mise au point de nouvelles utilisations uniques pour ce matériau remarquable. Par exemple, la capacité du plastique renforcé de fibre de carbone de conduire l’électricité jette les fondements d’un nouveau domaine de recherche appelé « électronique structurale », qui fait référence à la possibilité de mettre au point des structures intelligentes offrant aux ingénieurs une façon de surveiller leurs créations plus étroitement. Cette innovation pourrait mener à des composants aéronautiques constituant d’énormes dispositifs de stockage d’énergie ou à des voitures solaires dont les panneaux de carrosserie stockeraient aussi l’énergie. De nouveaux types de composants électroniques moins coûteux à fabriquer et prenant moins de place pourraient également être envisagés. De plus, étant donné que les composants de carbone sont plus faciles et moins coûteux à fabriquer que ceux de silicium (qui exigent des usines extrêmement propres), en plus d’être plus résistants, on pourrait voir apparaître des ordinateurs sans puces de silicium traditionnelles. Et ce n’est que la pointe de l’iceberg en ce qui concerne ce matériau remarquable et prometteur.

La Locus Pléthore est une super-auto canadienne développée par HHT Locus Technologies sous la direction de Luc Chartrand. Elle fit ses débuts au Salon International de l’Auto de Montréal de 2007 (sous forme de prototype pré-production en mousse de polystyrène). Le châssis et la coque sont entièrement fabriqués de fibre de carbone, ceux-ci étant extrêmement rigides. Le véhicule pèsera approximativement 2500 lb (1134 kg) dans sa forme finale, ce qui lui confèrera un ratio poids/puissance pratiquement inégalé pour une automobile de route.