Michael Uhlarik s’attendait à passer des années paisibles dans les Cantons-de-l’Est à faire du design pour BRP. Quand il a perdu son travail, une toute nouvelle aventure a commencé.

Dans mon rétroviseur, j’ai vu la camionnette de Kevin qui s’arrêtait subitement sur l’accotement. J’ai tout de suite compris qu’il y avait un problème – un gros problème. Je me suis arrêté aussitôt à mon tour, je suis descendu de l’auto et j’ai couru jusqu’à l’Econoline. Par le pare-brise, j’aurais dû voir la moto avant même d’arriver à la camionnette. Je ne la voyais pas.

Nous étions en route pour le premier véritable essai de l’Amarok P1, notre prototype de moto de course électrique. Ça faisait deux ans et demi que nous travaillions très fort pour préparer cette moto, et que nous y engloutissions toutes nos économies. Deux ans et demi aussi où ma blonde, Michelle, m’a appuyé avec une grande patience. En regardant par la fenêtre, j’ai vu que la P1 était tombée sur le côté. Pour éviter de crier, je me suis concentré sur l’évaluation des dommages.

Au cours de ma carrière, j’ai pris plusieurs risques : emprunter une petite fortune pour faire mes études, dépasser la limite de mon visa de séjour au Royaume-Uni pour trouver un travail, quitter un emploi stable chez Yamaha pour ouvrir mon propre bureau de design en Espagne. Mais mon plus grand risque, c’est celui que je prends maintenant : fonder une compagnie de moto au Canada alors que le pays se relève à peine d’une lourde récession et qu’on nage encore en pleine incertitude économique.

Mais ma décision de passer de concepteur de motos à fabricant est le fruit d’une longue et profonde réflexion, en solo et à la lumière des avis de plusieurs personnes de l’industrie. Finalement, j’ai décidé d’aller de l’avant parce que je suis un designer de motos canadien, parce que je vis ici, et parce que c’est ce que je sais faire de mieux dans la vie. Si je changeais de voie, ce serait comme de renier l’univers dans lequel j’ai passé toute ma vie professionnelle adulte, et je jetterais à l’eau toute une somme de connaissances acquises avec les années. La moto électrique est le mode de transport qui connaît actuellement la plus forte croissance à l’échelle mondiale; cette industrie enregistre des revenus qui se chiffrent en milliards de dollars. L’idée semble donc sensée, et potentiellement rentable.

L’étincelle de départ

J’ai commencé à réfléchir aux motos électriques en 2007, lors du salon de l’EICMA. Une petite compagnie américaine, Vectrix (qui fabriquait déjà le premier scooter électrique de l’ère moderne) venait de dévoiler un modèle concept de moto électrique sportive. C’était une simple maquette et je n’ai pas trouvé son look très réussi. Mais l’idée m’a interpelée. (La réaction du public a été réservée aussi, et Vectrix a fermé ses portes peu de temps après) Un peu plus tard, j’ai eu la chance d’essayer ce scooter dans les routes de montagne de Montjuic près de Barcelone. J’ai été totalement impressionné. Cent kilomètres à rouler en silence, en douceur, et dans une absence totale de vibrations (tout en utilisant moins de 3 dollars en énergie). En discutant ensuite avec un bon ami ingénieur, j’ai découvert une autre grande vertu du moteur électrique : il n’a qu’une seule pièce mobile. En examinant un moteur-roue, j’ai été frappé par l’élégance et la simplicité du design. Aucun moteur à combustion interne ne peut produire autant de puissance dans un si petit format et avec si peu de pièces. Qui plus est, j’ai aussi appris à ce moment que les moteurs électriques produisent leur couple maximum à zéro tr/min. J’étais vendu.

J’ai commencé à prendre des notes, à établir un projet de design. Après avoir passé des années à tenter d’innover dans un secteur déjà très exploité, je me sentais de plus en plus irrésistiblement attiré par les défis immenses et entièrement nouveaux que pose la création de motos électriques. Pendant quelques semaines, j’ai réfléchi à quoi pourraient ressembler les motos du futur, avec leurs batteries comme élément central. J’ai fait des esquisses, essayé de trouver des façons d’utiliser au mieux le volume réduit dont on dispose sur une moto. À cause de ma passion pour le design des avions, j’ai tout naturellement opté pour une structure monocoque – où la carrosserie sert aussi de cadre. Mon mémoire de maîtrise portait d’ailleurs sur une moto concept monocoque propulsée par une turbine (inspirée des avions de chasse). J’ai ressorti mon vieux portfolio pour me remettre ces concepts en tête.

En 2008, j’ai mis mes réflexions de côté parce que je suis revenu au pays pour travailler chez BRP – Bombardier Produits Récréatifs. J’avais travaillé en Europe pendant 11 ans au sein de l’industrie internationale de la moto, j’y avais rencontré mon épouse, et je m’imaginais désormais avec un boulot stable, près de ma famille et mes amis. Je pensais même que ce serait mon dernier défi professionnel et je me voyais vivre à Lennoxville pendant les 20 prochaines années, à dessiner des motoneiges, des Spyder et des motomarines. En novembre 2009, mon beau plan s’est écroulé subitement : on m’a convoqué dans la salle de conférence et on m’a remercié de mes services.

J’ai marché lentement jusqu’à mon auto, j’ai balayé la neige du pare-brise avec soin, et j’ai pris la route pour la maison, à 40 km de là. J’essayais de comprendre ce qui m’arrivait. Je n’avais jamais perdu un travail de toute ma vie. Ça faisait seulement 18 mois que je travaillais pour BRP. Mes évaluations étaient bonnes. Pourquoi alors?

La récession. Partout, et plus particulièrement encore dans l’industrie des sports motorisés, on coupait des postes. J’avais survécu à deux rondes de mises à pied dans l’année. Puis j’ai été le suivant sur la liste. J’en ai conclu que ça ne servait à rien de me poser trop de questions. Par contre, il fallait que je trouve comment annoncer la nouvelle à ma blonde à quelques semaines de notre premier Noël avec bébé Sophie.

Décider de foncer

J’ai laissé passer la période des Fêtes puis nous avons commencé à réfléchir à la suite des choses. J’ai envisagé de travailler à nouveau pour un fabricant de véhicules, mais comme BRP est le seul au pays, cela aurait impliqué de m’expatrier encore. Je n’en avais absolument pas envie. Je me suis dit que ma carrière de designer de véhicules était terminée. J’ai fait un peu de consultation, et j’ai envisagé de devenir professeur de design à l’université.

Puis, un matin, en navigant sur Internet, je suis tombé sur des photos des motos électriques qui allaient prendre part à la course de l’île du Man. Je les ai examinées de près : l’emplacement des batteries, la position des moteurs, l’architecture globale. Elles me semblaient toutes plutôt grossières, des adaptations peu raffinées de motos existantes auxquelles on avait simplement greffé des composantes électriques. Tout cela entraînait une multiplication des structures. Puis je me suis souvenu de mes réflexions électriques de 2007…

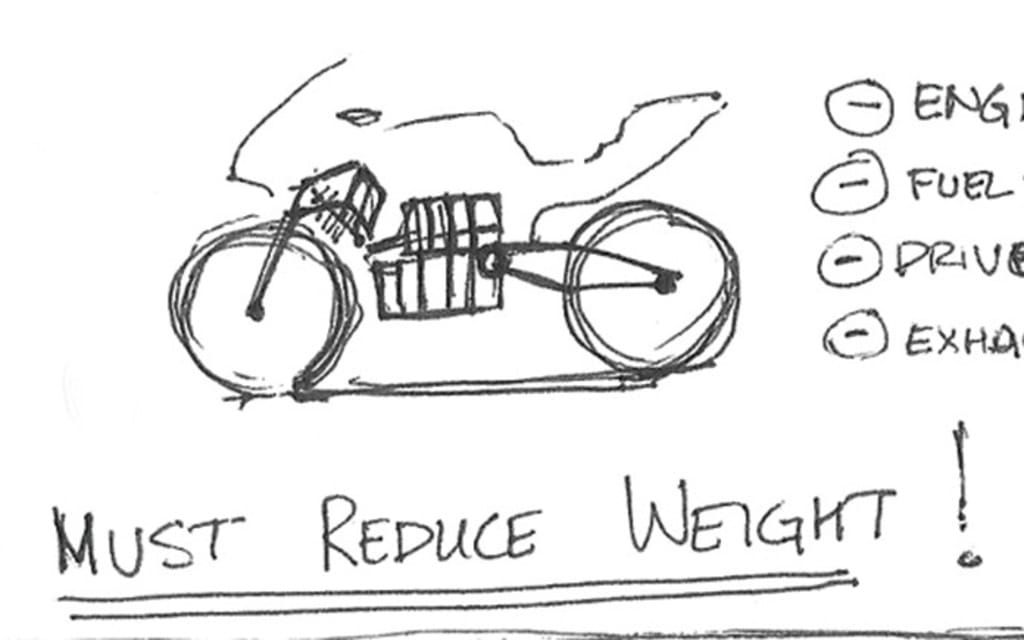

Je suis allé fouiller dans mes boîtes et j’ai retrouvé mon carnet de notes. Il y avait aussi une grande esquisse que j’avais tracée à l’époque : on y voyait un grand compartiment à batteries sectionnel, sur lequel la selle et les suspensions étaient directement fixées. J’ai ressorti mes crayons et je me suis remis au travail.

J’ai prolongé la structure du compartiment à batteries vers l’avant pour créer le carénage et j’ai dessiné un cercle correspondant grosso modo à l’emplacement du moteur électrique. À ce moment-là, j’avais seulement quelques notions de base en matière de propulsion par moteur électrique. Mais je vivais une excitation que je n’avais pas ressentie depuis des années : j’étais en train de designer une moto, de mettre en place les grands principes architecturaux d’une toute nouvelle machine de course à deux roues. J’étais dans mon élément.

Quelques semaines plus tard, mon voisin et ami Kevin O’Neil est venu me saluer comme il le faisait souvent. Kevin, mécanicien et machiniste avec plus de 35 ans d’expérience au compteur, avait été licencié lui aussi, et il trouvait les mois d’hiver plutôt longs. Un matin, nous nous sommes installés sur le plancher de la salle de séjour au milieu des plans étalés, et je lui ai expliqué que je voulais construire une moto électrique pour la série de championnat TTXGP, le Grand Prix pour motos électriques. Il s’est tout de suite montré intéressé. Il a même commencé à ajouter des croquis par-dessus les miens. Kevin a déjà eu une auto de course March dans les années 1970, il a assemblé plusieurs avions en kit et l’idée d’une moto monocoque l’emballait beaucoup. Je lui ai dit que je voulais partir à zéro et construire une machine totalement intégrée, conçue pour être la plus légère de sa catégorie. À partir de ce jour-là, nous avons travaillé en équipe.

Quand nous avons lancé ce projet, les meilleures motos électriques disponibles étaient construites à partir de modèles existants. La Agni, par exemple, gagnante du TT, avait été assemblée à partir d’une GSX-R 2007 dépouillée de son engin à quatre cylindres. Mêmes si elles étaient impressionnantes, toutes ces machines affichaient de profondes lacunes en matière d’aérodynamisme, de centre de gravité et de poids total. Normal, elles étaient issues d’un paradigme totalement différent. Pour exploiter pleinement le potentiel de la technologie électrique en créant une moto, il faut absolument démarrer avec l’élément le plus gros et le plus lourd : les batteries. Dès la conception initiale, il faut les disposer à l’endroit idéal, puis construire le reste de la moto autour. Notre mission consistait donc à créer un boîtier structurel pour les batteries et d’y greffer des roues, un moteur et un poste de pilotage.

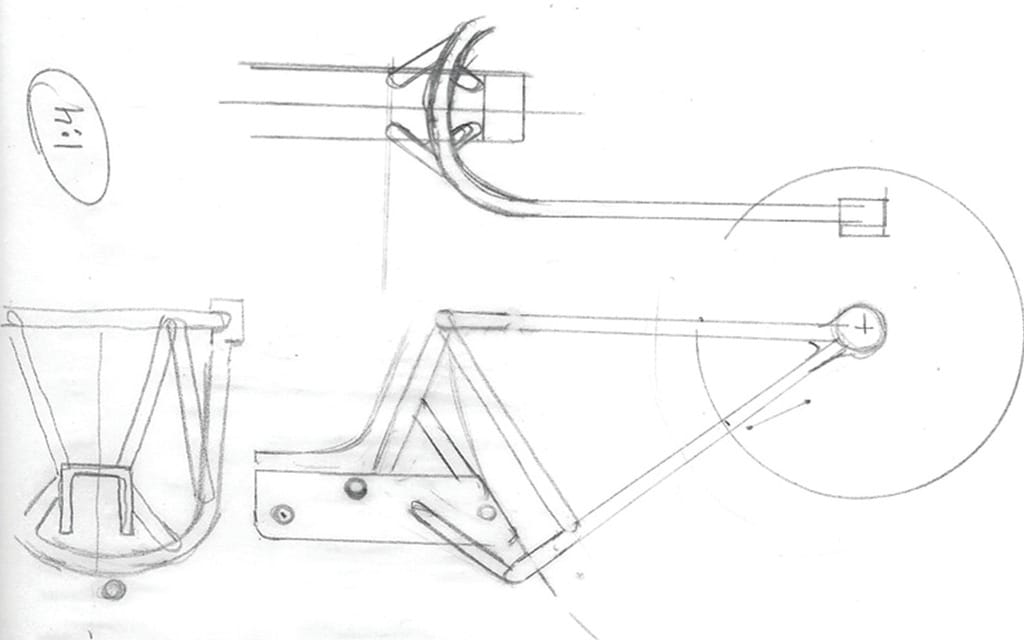

Si cette approche vous fait penser aux motos de marque Vincent, vous avez raison. Il y a 60 ans, Vincent a grandement innové en éliminant le cadre lourd de ses motos et en fixant la partie cycle directement au moteur V-2. On réduisait ainsi le poids tout en augmentant nettement la rigidité. Mon approche est semblable. J’ai construit une grosse boîte en aluminium en forme de carénage de moto sport, puis j’y ai fixé le bras oscillant. La selle et la suspension avant. La boîte est constituée de douzaines de petits compartiments – des cellules – juxtaposés les uns aux autres et recouverts d’une mince membrane extérieure qui les unit. Individuellement, les cellules ne sont pas solides – on peut les écraser à mains nues – mais une fois assemblées en fuselage, l’ensemble devient extrêmement solide et rigide. En fait, il peut résister à des forces de torsion très élevées et à une masse de plus de 200 kg. C’est ce qu’on appelle une structure monocoque à revêtement travaillant, un concept mis au point il y a 80 ans pour permettre de construire des avions plus légers. Autre avantage : on peut assembler de telles structures à la main, avec seulement quelques outils.

Il n’a fallu que quelques semaines pour mettre au point le concept de base. Mais je voulais quelque chose de plus concret. Avec Michelle, nous nous sommes entendus sur un budget maximal de 1000 $ pour construire une maquette pleine grandeur, non fonctionnelle, qui permettrait de mieux évaluer l’intérêt des investisseurs. J’ai donc acheté des feuilles d’aluminium et une boîte de vis et je nous nous sommes mis au travail. De son côté, Kevin a déniché une Kawasaki ZX-6 1992 endommagée (250 $) qui nous a fourni les roues et les freins. J’ai préparé à la main les dessins techniques en format réel avec mes bonnes vieilles règles d’étudiant (je n’avais pas de logiciel de CAO à la maison). Le 14 avril 2010, trois mois après ce matin où nous étions assis dans la salle de séjour au milieu des plans initiaux, la DMU (pour design mock-up) était peinte et prête à emmener à Toronto pour une séance de photos.

Belle maquette, mais…

Chose certaine, en tant que maquette, la DMU était particulièrement impressionnante. Personne ne nous croyait quand on disait que les soudures d’assemblage du bras oscillant étaient en réalité des joints de scellant à fenêtre soigneusement appliqués. De même, ledit bras oscillant était fait d’isolant domestique recouvert de mastic à carrosserie, et les tubes de la suspension avant provenaient de tuyaux trouvés à la récupération. Cela dit, la plupart des gens à qui nous avons montré la machine l’ont considérée comme une moto concept intéressante, comme une idée « théorique », et non pas comme un réel produit dans lequel investir. La pièce maîtresse du concept, la structure monocoque, nous a attiré beaucoup d’éloges, mais personne ne croyait qu’elle pourrait tenir le coup dans la vraie vie. On nous disait : si c’est une si bonne idée, pourquoi personne ne l’utilise? »

En réalité, la structure monocoque n’est pas nouvelle dans le monde de la moto. Elle a été utilisée à quelques reprises et même brevetée, mais pour l’essentiel, on l’a ignorée pendant les quelque 120 années d’existence des motocyclettes. Pourquoi? Parce qu’il y a peu d’avantages à enfermer un moteur à combustion interne classique dans une carrosserie monocoque – et de nombreux désavantages. En effet, comme ces moteurs ont besoin d’entretien régulier, il faut pouvoir accéder facilement aux soupapes, aux bougies, vidanger l’huile, etc. De plus, ces moteurs sont complexes et ils ont besoin de conduits pour aspirer et expulser des gaz, faire circuler des liquides, etc.; il faudrait donc pratiquer de nombreux trous dans la structure, ce qui l’affaiblirait. À l’opposé, les batteries n’ont besoin de rien de tout cela et elles peuvent rester enfermées pratiquement toute leur vie sans intervention humaine.

La grande innovation de ce concept, c’est d’intégrer la batterie, le carénage et le châssis en une seule unité. Je savais que l’Amarok serait plus légère et qu’elle aurait une meilleure tenue de route que toutes les motos électriques construites jusqu’à maintenant. Le problème, c’est que personne ne me croyait sur parole… Ils ne voyaient qu’une maquette et des données théoriques. Les gens de mon comité consultatif pour les entreprises m’ont demandé : « Est-ce qu’elle existe pour vrai? Est-ce qu’elle fonctionne? » J’ai répondu que non, mais que j’étais certain qu’elle fonctionnerait à merveille. Ils sont souri et m’ont dit que cette maquette, c’était comme s’ils me présentaient une photographie de chèque : c’est une représentation de la réalité, mais pas la réalité. Compris. J’étais déçu, je réalisais qu’il me faudrait absolument un démonstrateur fonctionnel pour convaincre qui que ce soit. Sauf que je ne savais pas trop comment je pourrais m’embarquer dans un tel projet.

Les choses ont changé quelques mois plus tard alors que je regardais les résultats de la première ronde du championnat TTXGP 2010. La plupart des motos sur la ligne de départ étaient des machines modifiées – maladroitement – à partir de motos existantes. Des motos, en fait, qui n’avaient rien à faire sur une piste de course. Un des trois premiers compétiteurs roulait sur une moto fabriquée à partir d’un cadre de Norton Featherbed âgé de 50 ans couplé à un ensemble de roues et de freins provenant d’une Honda CBR125R. Un autre avait rempli le cadre de sa TZ250R de batteries et installé les moteurs à l’extérieur du carénage, ce qui affectait considérablement l’aérodynamisme. Puis il y avait le poids : 170 kg, 220 kg, 240 kg… Et des machines affectées par de graves problème d’embonpoint qui peinaient dans les virages; on aurait dit des débutants qui contournent les cônes oranges dans un cours de conduite. Après souper ce soir-là, Michelle m’a demandé si je pourrais faire mieux avec mon concept. J’ai dit que oui. Elle m’a demandé combien d’argent il faudrait prévoir pour construire une moto fonctionnelle. Je lui ai dit et elle a conclu que je ferais mieux de m’y mettre alors.

La création de la P1

Kevin et moi avons commencé à tailler des pièces de métal pour la P1 en juillet 2010. J’avais établi un budget serré et fait beaucoup de recherche sur la motorisation électrique. Sandy Noce et Joe Temperato de Pro 6 Cycle m’ont aidé pour les pièces et pour des pneus de course Dunlop. Les gens des moteurs Agni en Angleterre se sont impliqués aussi. Pendant tout ce temps, j’ai aussi consulté beaucoup de gens, des fournisseurs, des experts. J’avais beaucoup de choses à apprendre.

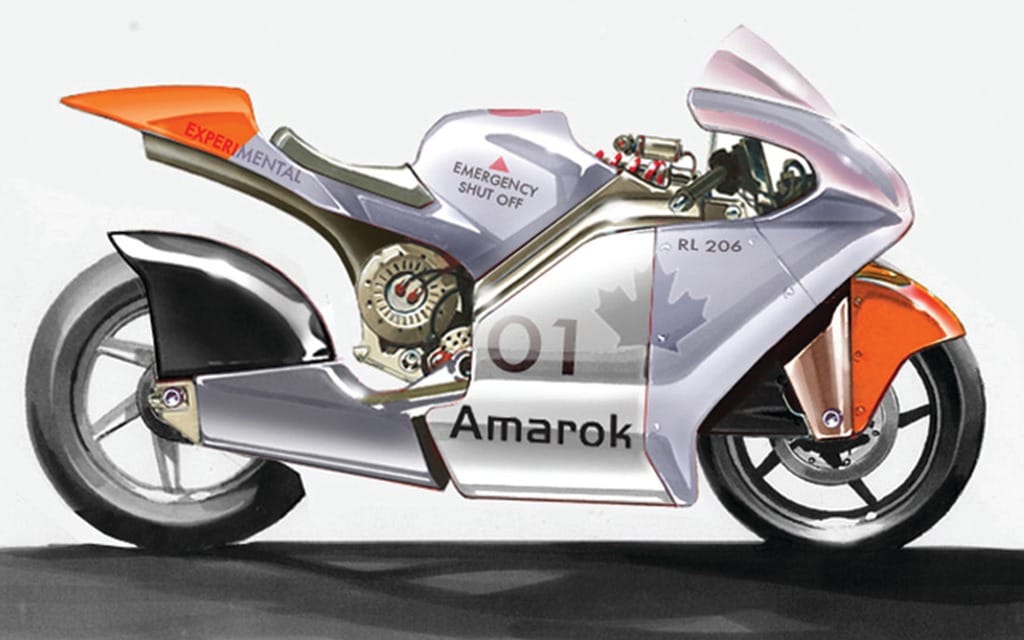

À mesure que l’été avançait, notre petite moto faisait de même, en commençant avec le fuselage. Je raffinais mes dessins, Kevin s’exerçait à riveter des panneaux et il peaufinait les détails de branchement moteur. À l’automne, le fuselage était terminé mais pas encore recouvert de sa membrane finale (une étape que nous gardions pour la toute fin). J’avais opté pour une suspension de type Hossack à l’avant parce que la fourche télescopique est un concept tout simplement stupide. Ce n’est pas le moment d’approfondir cette question, mais disons tout de même que mis à part le fait qu’il soit devenu raffiné et économique au fil des ans, ce concept de suspension est peu recommandable d’un point de vue physique : trop de friction, manque de rigidité, et un effet de levier qui impose des pressions énormes au cadre. La fourche Hossack (connue sous le nom de « Duolever » chez BMW) est beaucoup plus légère, compacte et facile à fabriquer, et elle permet de répartir les charges plus également dans le cadre, sans imposer de stress excessif à un endroit en particulier. Elle permet également d’obtenir un profil aérodynamique plus étroit et plus lisse autour et derrière la roue avant. Ça a fonctionné pour John Britten, ça marche aussi pour moi.

À l’Halloween 2010, la moto était sur ses pattes, mais il lui manquait encore les supports de moteur, le système d’entraînement et la membrane extérieure. Les premières neiges étaient tombées et il était devenu évident que je ne réussirais pas à terminer la moto avant l’hiver comme je le souhaitais. J’approchais aussi de la limite de mon modeste budget et, même si j’avais déjà en main les batteries et deux moteurs Agni 95R DC, il restait encore beaucoup d’étapes à franchir avant d’en arriver à une moto qui roule.

Le temps posait problème aussi. Pour nourrir la famille, j’avais accepté un travail de professeur à Toronto, ce qui impliquait jusqu’à 10 heures de route dans chaque sens pour relier Lennoxville et la métropole ontarienne. L’entente avec Michelle était que je pouvais travailler tant que je voulais les après-midi et les soirs de semaine, mais les fins de semaine étaient réservées à la famille, point final. Le travail à Toronto m’enlevant deux jours par semaine, il me restait peu de plages pour faire avancer la P1. Je dormais cinq ou six heures par nuit, et c’est Sophie, alors âgée de deux ans, qui me réveillait le matin.

Puis, le premier mars, par un matin froid, Kevin et moi sommes entrés dans la grange pour fermer le fuselage. Après trois heures de rivetage, la membrane était fixée, transformant la coque et sa collection de cellules en un tout homogène et cohérent. Ce fut émouvant de la soulever et de la tenir dans mes mains. Avec son poids plume de 11 kg, nous avions atteint notre objectif à un kilo près pour l’ensemble boîte de batterie, carénage et cadre. Le reste de l’assemblage s’est déroulé sans encombres et en soirée, nous prenions place chacun notre tour pour faire jouer les suspensions et avancer en poussant la machine dans la grange. Il me restait à installer quelques autres pièces électriques et à m’occuper de la carrosserie.

Normalement, le carrossage de la moto est ma tâche principale en tant que designer industriel. Avec l’Amarok P1, elle devenait un simple complément en comparaison avec le travail colossal que nous venions d’accomplir. Pour gagner du temps et me donner un petit répit, j’ai triché un peu : à l’avant, j’ai utilisé une réplique du superbe carénage de l’Aprilia RS250. J’ai fabriqué le réservoir et la selle à partir d’une seule pièce de mousse isolante rose sculptée, poncée, polie puis recouverte d’époxy, ce qui représente tout de même presque trois semaines de travail. Pour la finition, quelques couches de peinture Tremclad blanche mate en aérosol. Dès le lendemain, nous avons pris la route vers Toronto pour une deuxième séance de photos, cette fois-ci avec une machine fonctionnelle. C’était le 11 avril, un an et une semaine seulement après la séance de photos précédente avec la DMU.

De retour à la camionnette

À la suite de la chute dans la camionnette, la P1 n’avait subi que quelques craquelures au-dessus du garde-boue arrière. Elle était donc encore présentable quand nous l’avons descendue au sol à la piste d’Atlantic Motorsports, en Nouvelle-Écosse. Le plan était de la faire essayer par Austin Saw-O’Leary, un jeune pilote canadien, avant qu’il ne s’envole pour l ‘Europe pour participer à la série Moto2. Kevin et moi nous sommes retirés derrière le muret des puits avec des papillons dans l’estomac. Calme et professionnel, le jeune pilote a commencé par apprivoiser la moto lentement, à tester les freins. Il est revenu aux puits, nous avons vérifié la température des moteurs et posé quelques questions. Tout allait bien.

Austin est ensuite retourné en piste. C’était une journée d’automne magnifique. J’avais les yeux grand ouverts, les oreilles aussi. À chaque tour, il roulait de plus en plus vite. On entendait le son aigu des deux moteurs Agni quand il accélérait, puis plus rien ou presque lorsqu’il refermait l’accélérateur. Après une demi-heure, Austin est revenu aux puits et il s’est arrêté près de moi. « Je l’aime, a-t-il dit, et j’aimerais rouler encore ».

Pendant cet essai, il avait utilisé environ deux kilowattheures d’énergie, soit moins que l’énergie contenue dans un demi-litre d’essence.

La réalisation de la P1 a été le projet le plus intense et le plus satisfaisant sur lequel j’ai travaillé dans ma carrière. Il m’a épuisé physiquement et financièrement, mais il m’a donné de l’énergie intérieure. Même si elle a des défauts et si nous avons dû prendre des raccourcis à l’occasion, je ne peux m’empêcher de sourire à chaque fois que j’aperçois la P1 en entrant dans le garage. Au moment d’écrire ces lignes, je ne peux pas dire avec certitude quel est le sort qui l’attend. Mais une chose est sûre : avec ses 147 kg prête à s’élancer en piste, elle pèse 20 kg de moins que sa plus proche rivale sur la balance.

La P1 a été construite dans une grange vieille de 140 ans à côté de ma maison. Elle a coûté moins de 20 000 $. Le matériau le plus exotique que nous avons utilisé est de l’aluminium et nous l’avons assemblée avec des outils de tous les jours. De même, les moteurs et les batteries sont ceux qu’on utilise couramment dans les courses de motos électriques. Les roues et les freins proviennent de machines japonaises de série. Bref, on ne retrouve pas de composantes particulièrement spéciales dans la P1. Nous avons créé un concept ingénieux en remplaçant les gros budgets et la haute technologie par notre temps et notre créativité. Burt Rutan, un des plus grands designers du secteur aérospatial a déjà affirmé qu’il faut utiliser la technologie la moins élevée possible pour atteindre nos objectifs de design.

Ce sont nos premiers essais en piste, deux ans et demi après le début de cette aventure. Je tiens la main de Sophie pendant que je regarde la P1 qui roule sous le soleil. Rien n’a brisé. Tout a fonctionné parfaitement. Kevin sourit à pleines dents et je fixe toutes ces images dans ma tête. J’ai eu la chance de travailler au design de nombreuses motos au fil des ans, mais aucune ne m’a donné autant de satisfaction. Je ne suis plus seulement un styliste, j’ai donné naissance à une machine complète et fonctionnelle. Une machine libérée du carcan des anciens concepts. Une machine plus légère et plus efficace (dans une proportion de 10 pour un) que la plupart des motos sportives actuelles de 600 cc.

Amarok signifie loup en inuktitut. Le loup est un animal qui utilise son adresse et son intelligence pour vaincre des ennemis plus forts que lui. C’est une des raisons pour lesquelles les Inuits l’admirent – et moi aussi. J’espère que mon Amarok saura vaincre les motos électriques plus grosses et plus puissantes auxquelles elle sera opposée dans le prochain championnat. J’ai confiance.